激光焊接是利用高能量密度的激光束作为热源,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化、形成特定的熔池,是一种高效精密焊接的方法。激光焊接发展至今,已经被广泛应用于各行各业了,比如:电子零件、汽车制造、航空航天等天业制造领域。但即便如此,激光焊接方法还是难免会有一些缺陷,从而产生不达标的其次品。只有充分了解激光焊接会带来的缺陷,并掌握解决方法,才能满足产品更高的焊接工艺要求。

那么,常见的激光焊接缺陷有哪几种呢?产生原因及解决方法是什么?

1.咬边

咬边是指焊接参数选择不当或操作方法不正确,沿焊趾的母材部位产生沟槽或凹陷。

咬边缺陷可以分为三种质量:

一般:缺陷深度不大于1.5mm

中等:缺陷深度不大于1.0mm

严格:缺陷深度不大于0.5mm

咬边原因:

操作方法不当,焊接规范选择不正确,如焊接电流太大、电弧过长、运条方式和角度不当、坡口两侧停留时间太长或太短均有产生咬边的可能。

解决方法:

1. 控制激光焊接机的焊接电流及焊接速度

2. 适度掌握电弧的长度

3. 正确应用运条方法和焊条角度

2. 焊缝凹陷

焊缝凹陷是指焊接板材时金属加热时间过长、焊接电流过大或其他情况下造成金属板材往下塌陷,形成坑状的现象。

焊缝凹陷原因:

1、装配间隙过大,钝边偏小,熔池体积较大,液态金属因自重产生下坠。

2、焊条直径或焊接电流偏大,灭弧慢或连弧焊接让熔池温度增高,冷却慢,导致熔池金属重力增加而让表面张力减小。

3、运条角度不当,减弱了电弧对熔池金属的压力或焊条未运送到坡口根部。

解决方法:

1、在进行单面焊双面成形焊接时,要选择合适的坡口钝边、角度、间隙。操作要熟练准确。

2、严格控制击穿的电弧加热时间以及运条角度,熔孔大小要适当,采用短弧施焊。

3、气孔

气孔是指焊接时,熔池中的气体未在金属凝固前逸出,残存于焊缝之中所形成的空穴。其气体可能是熔池从外界吸收的,也可能是焊接冶金过程中反应生成的。

产生气孔的主要原因母材或填充金属表面有锈、油污等,焊条及焊剂未烘干会增加气孔量,因为锈、油污及焊条药皮、焊剂中的水分在高温下分解为气体,增加了高温金属中气体的含量。焊接线能量过小,熔池冷却速度大,不利于气体逸出。焊缝金属脱氧不足也会增加氧气孔。

解决方法:

1. 清除焊丝、工作坡口及其附近表面的油污、铁锈、水分和杂物。

2. 采用碱性焊条、焊剂,并彻底烘干

3. 采用直流反接并用短电弧焊

4. 焊前预热,减缓冷却速度

5. 用偏强的规范施焊

激光焊接会产生缺陷是毋庸置疑的,但是好的机器肯定会减少产品缺陷的。

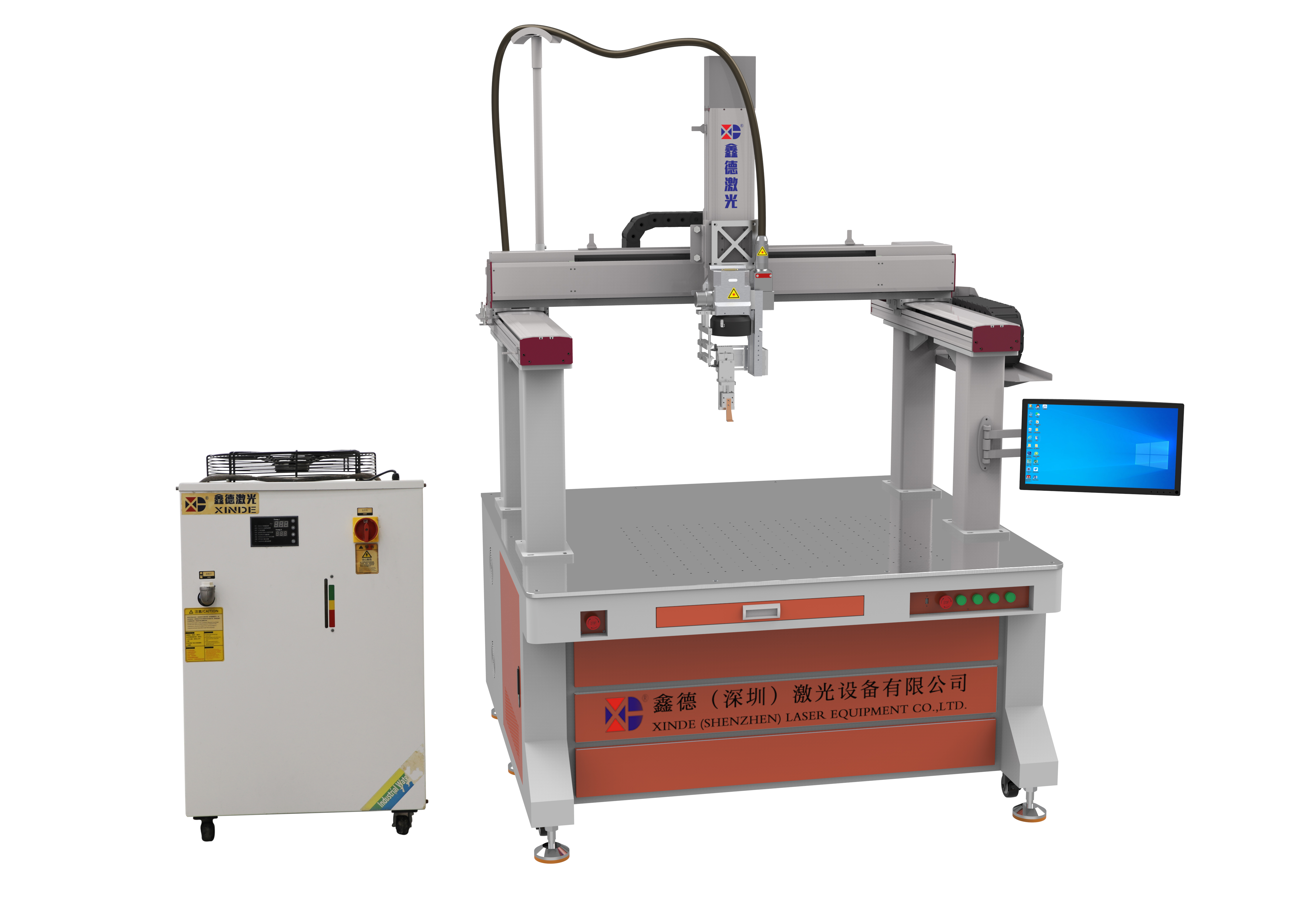

鑫德(深圳)激光设备有限公司是一家集研发、制造、销售工业激光设备为一体的高新技术企业,公司研发团队由新能源锂电池设备行业资深专业尖端人才组成,鑫德激光的焊接设备优势明显,如激光焊斑细,高熔深,精度高,焊接表面效果平整无气泡,焊接质量效果好。

-

在线咨询

- 联系电话

- 手机177-2247-7738

- 微信公众号

- 官方抖音

- 官方视频号

- 返回顶部